LE FASI DI LAVORAZIONI CARBONIO

Tutti i giorni, nello stabilimento di Novara, G&G Compositi esegue lavorazioni carbonio e lavorazioni in fibre composite mantenedo un rapporto stretto e indissolubile con la tecnologia. La continua evoluzione dei materiali compositi e delle attrezzature permette a G&G di essere sempre all’avanguardia non solo nelle lavorazioni carbonio ma anche e soprattutto nel proporre ai clienti soluzioni innovative, coerenti con il progetto in sviluppo e con l’ottimizzazione del processo. Per questo motivo, Ricerca e Sviluppo sono sempre stati elementi fondamentali per l’evoluzione e la crescita costante dell’azienda in tanti anni di passione per il proprio mestiere.

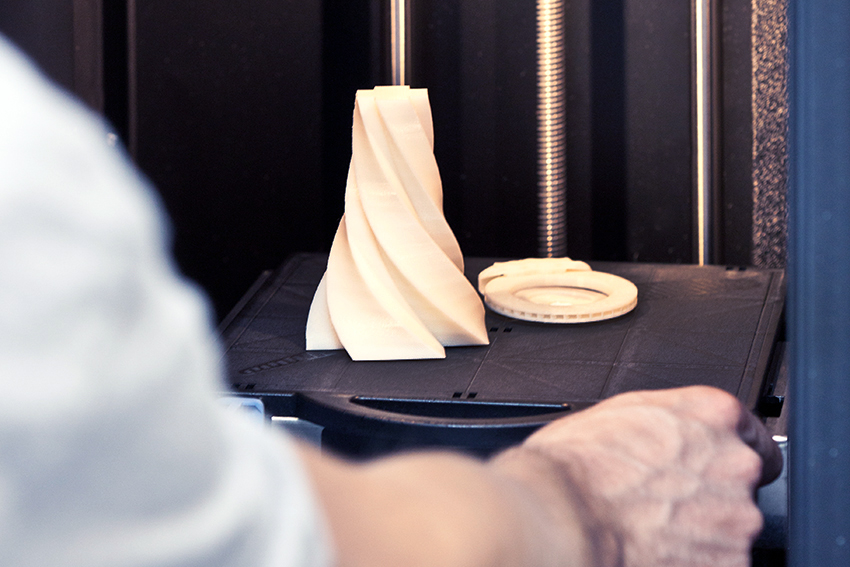

PROGETTAZIONE

Dalla prima fase di analisi e valutazione di fattibilità dipende fortemente la buona riuscita di un progetto. In collaborazione col cliente verifichiamo le matematiche di ogni singolo componente con l’obiettivo di mettere a disposizione tutta la nostra esperienza e Know-how nella lavorazione di carbonio per verificare e migliorare le caratteristiche del pezzo. Dal rendering e dalla prototipazione 3D ha inizio il complesso processo produttivo che avviene totalmente all’interno di G&G Compositi.

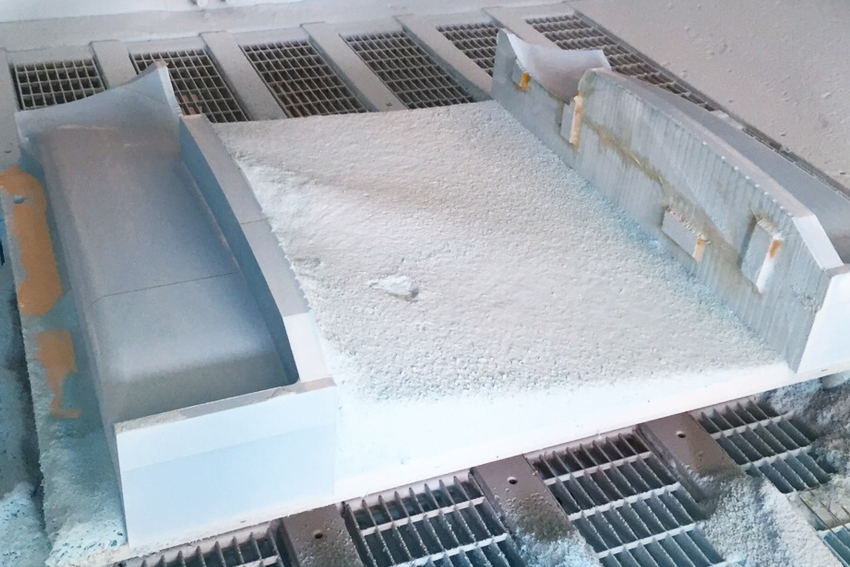

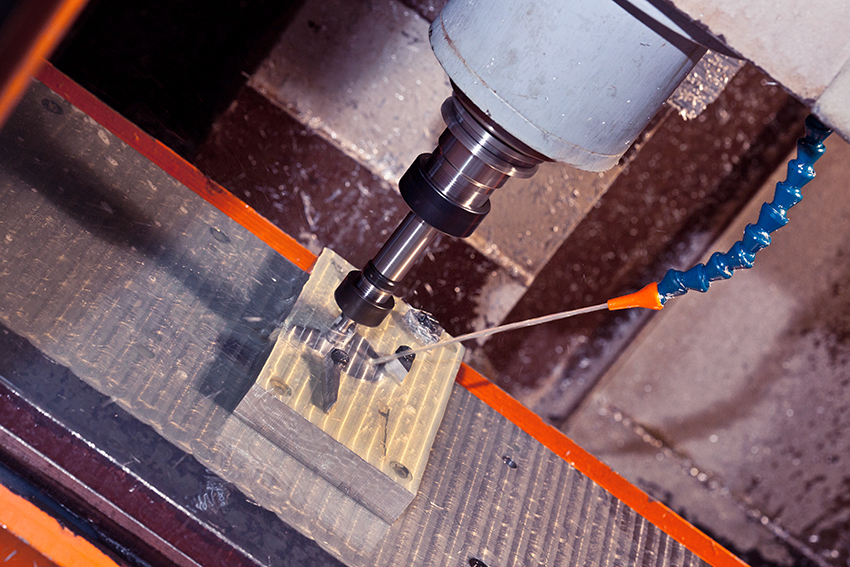

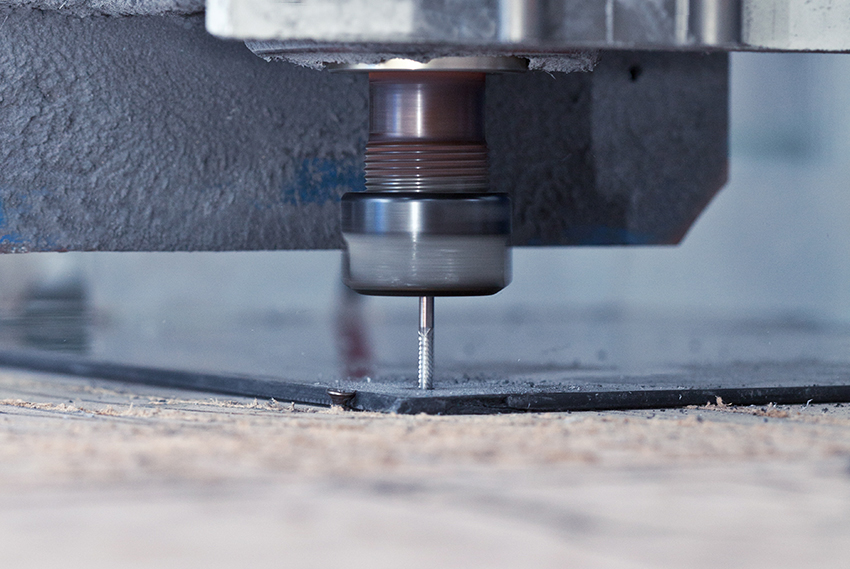

COSTRUZIONE MODELLO

Dal reparto di progettazione di G&G Compositi viene inviato il file con le matematiche direttamente allo stabilimento di Nibbia, dove, il Centro di Lavoro Bellotti a 5 assi, comincia le operazioni di preparazione partendo da un blocco unico di materiale. Con un’accurata fresatura il blocco viene lavorato fino a diventare il modello da cui ricavare lo stampo.

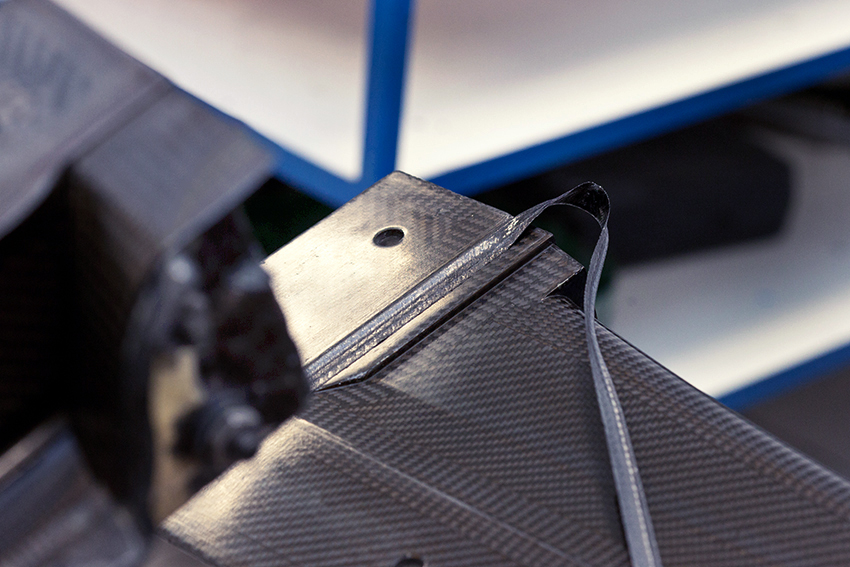

COSTRUZIONE STAMPI

“Farsi lo stampo in casa” è una delle caratteristiche a cui G&G Compositi non ha mai voluto rinunciare. Seguire questa scelta significa avere il controllo diretto e costante di uno degli strumenti determinanti per la qualità della produzione: lo stampo.

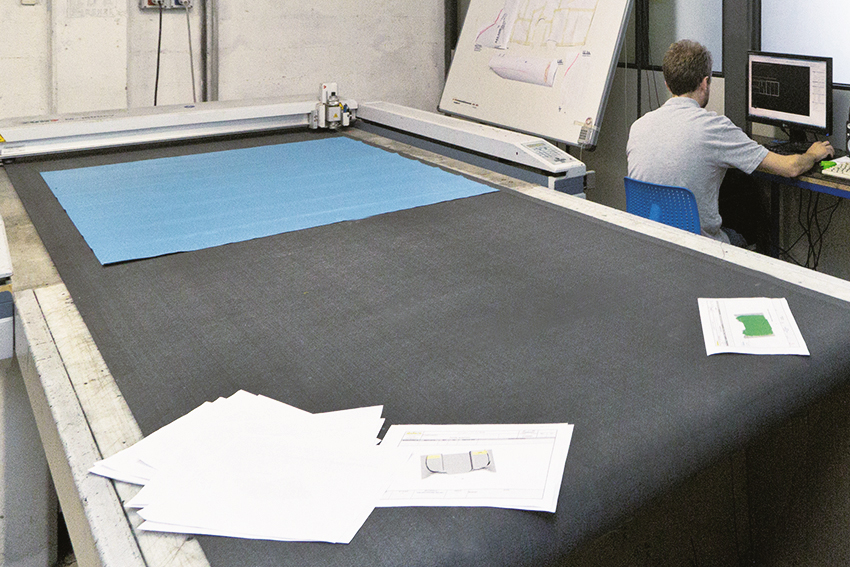

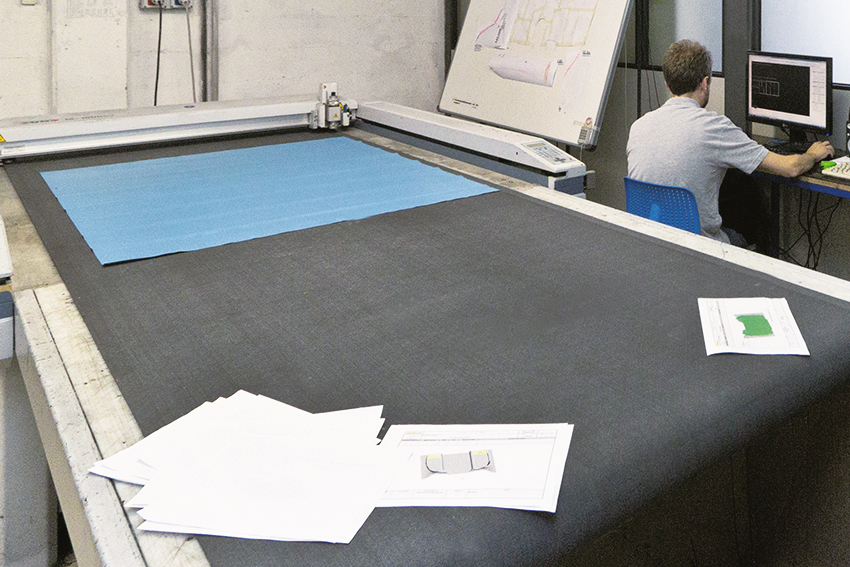

TAGLIO PLOTTER

Dopo il progetto si passa alla Cutting Room dove un plotter da taglio computerizzato esegue i tagli per ottenere le pelli di tessuto in carbonio necessarie alla composizione del manufatto. La manualità entra in campo solo quando è necessario un taglio di un componente particolare che viene eseguito a mano.

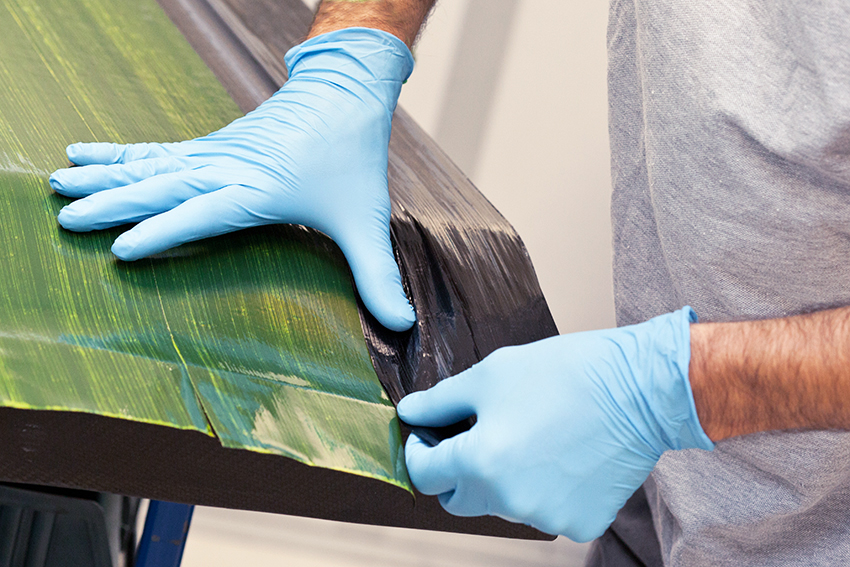

LAMINAZIONE

Oltre 70 metri quadrati ospitano le Clean Rooms a clima controllato e costante di 20°, rigorosamente monitorate e sanificate per evitare la contaminazione del carbonio durante questa fase di lavorazione. L’esperienza e la manualità degli addetti a questa fase è fondamentale perché qui, con maestria, vengono posizionate le pelli di materiale negli stampi seguendo il plybook ovvero il manuale operativo per stendere gli incroci di fibre e ottenere la massima resistenza pur rimanendo nei range di peso indicati nel progetto.

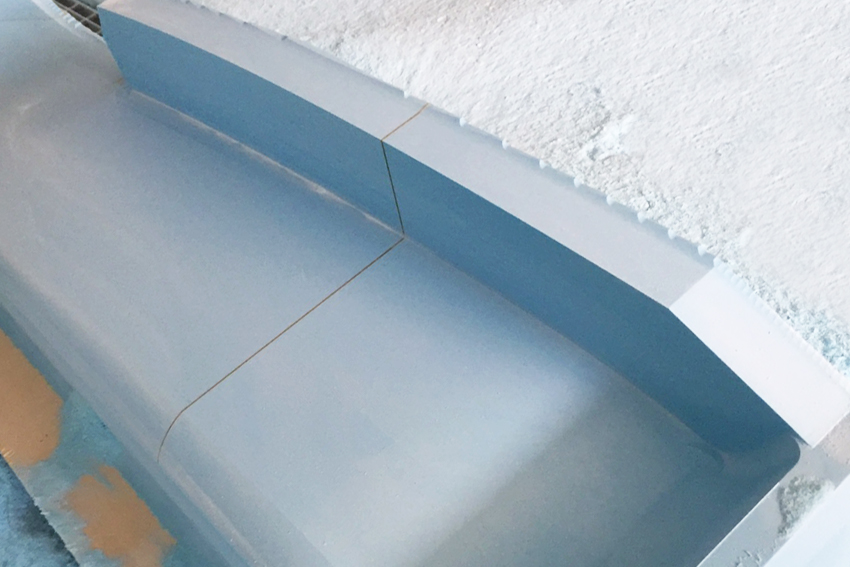

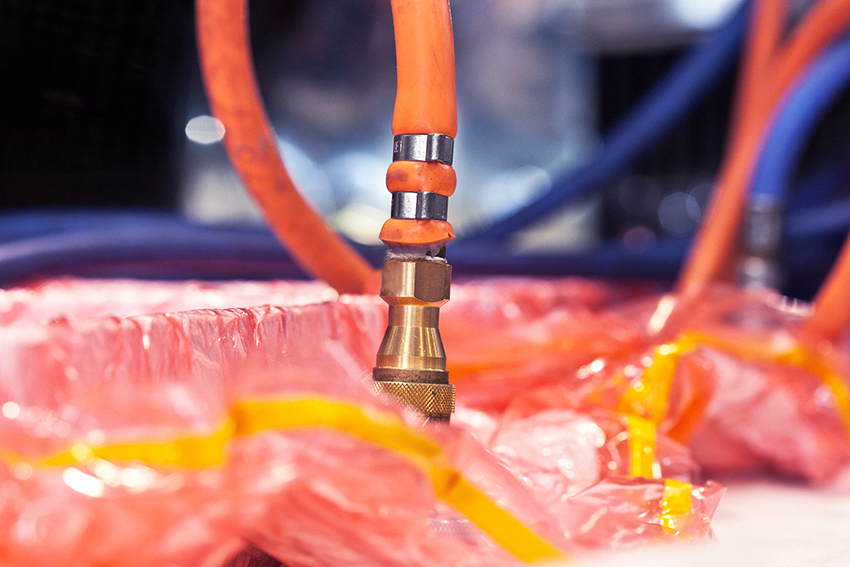

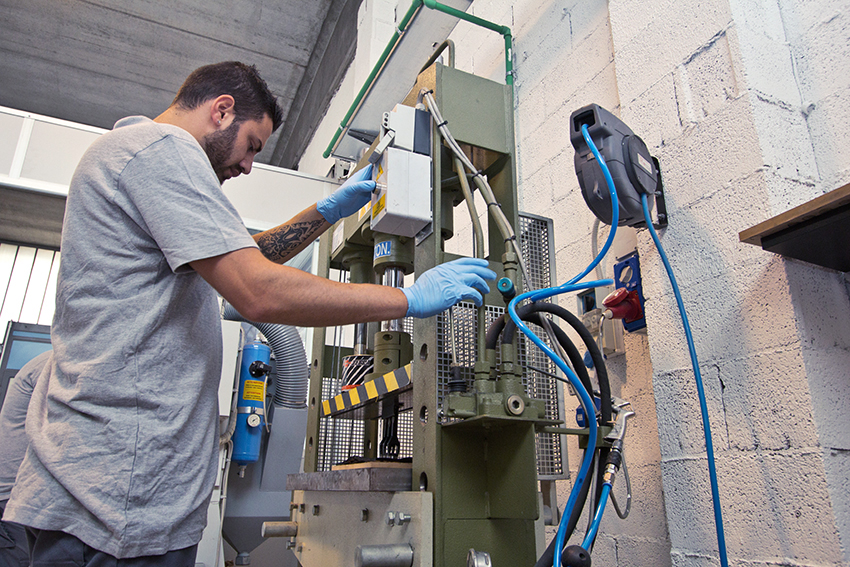

FORNI E AUTOCLAVI

E’ la fase di cottura e stabilizzazione del materiale che, in condizioni particolari di pressione e temperatura, modifica la sua struttura acquistando l’elevata rigidità tipica del carbonio. Le attrezzature all’avanguardia sono certamente una delle chiavi del successo e della crescita di G&G Compositi ma anche in questa fase l’intervento umano consente di ottimizzare al meglio la chiusura dei sacchi permettendo a tutte le parti di aderire perfettamente.

Autoclavi

- n.1 autoclave Maroso dimensioni 1000X2000 con 7 attacchi per la depressione munita di disco di controllo del ciclo

- n.1 autoclave Maroso dimensioni 1200X3000 con 10 attacchi per la depressione munita di disco di controllo del ciclo

Forni

- n.1 forno dimensioni 3000×3500 temperatura massima 140° munita di pompa per la depressione

- n.1 forno dimensioni 1000×1000 temperatura massima 180°

FINITURA

Estratto dallo stampo, il pezzo, passa al reparto di finitura dove si svolge una fase di lavorazione del carbonio particolarmente delicata. E’ il momento in cui la qualità è controllata accuratamente e precede una accurata fase di finitura manuale e di preparazione alla verniciatura (unico processo esterno all’azienda). Durante la finitura, oltre alle fasi di valorizzazione del prodotto, vengono anche eseguite in un reparto dedicato tutte le operazioni di incollaggio ed assemblaggio dei pezzi particolarmente complessi.

CONTROLLO QUALITA’

Il controllo qualità avviene più volte durante l’intero ciclo di lavorazioni carbonio e materiali compositi. Nella fase finale il prodotto subisce l’ultima verifica per garantire che le caratteristiche del prodotto rientrino nei rigidi parametri di peso e di finitura. La verifica del pezzo viene anche effettuata attraverso un innovativo braccio di misura CAM 2 in grado di eseguire la verifica del pezzo per contatto o scansione laser e di emettere istantaneamente un certificato di conformità di tutti i parametri secondo le procedure ISO 9001.

REPARTO MACCHINE A CONTROLLO

L’intero reparto di Nibbia è pensato e strutturato per potenziare ulteriormente G&G Compositi, aprendo la fase di lavorazione speciali per uso interno anche a clienti esterni a cui eseguire lavorazioni conto terzi. In quest’ottica il parco macchine si è arricchito di un nuovo e modernissimo Centro di Lavoro a 5 assi di Bellotti che permette di ampliare e velocizzare ulteriormente la gamma di lavorazioni presenti all’interno dell’azienda.