Lavorazioni compositi avanzati per noi di G&G significa sfida e missione in ogni progetto intrapreso coi nostri clienti. La particolarità di G&G Compositi è che tutte le delicate fasi di lavorazioni dei materiali compositi avanzati vengono eseguite internamente alla nostra struttura con l’obiettivo di un monitoraggio costante degli elevati standard di qualità, peso e resistenza di ogni pezzo prodotto. I componenti in materiali compositi avanzati vengono verificati con un Braccio di misura CAM 2 in grado di eseguire una scansione per contatto o laser e verificare le caratteristiche di idoneità emettendo un certificato di conformità in tempo reale.

COSTRUZIONE STAMPI

“Farsi lo stampo in casa” è una delle caratteristiche a cui G&G non ha mai voluto rinunciare. Seguire questa scelta significa avere il controllo diretto e costante di uno degli strumenti determinanti per la qualità della produzione: lo stampo. Per questo l’azienda ha istallato nello stabilimento di Nibbia un nuovo centro di controllo a 5 Assi.

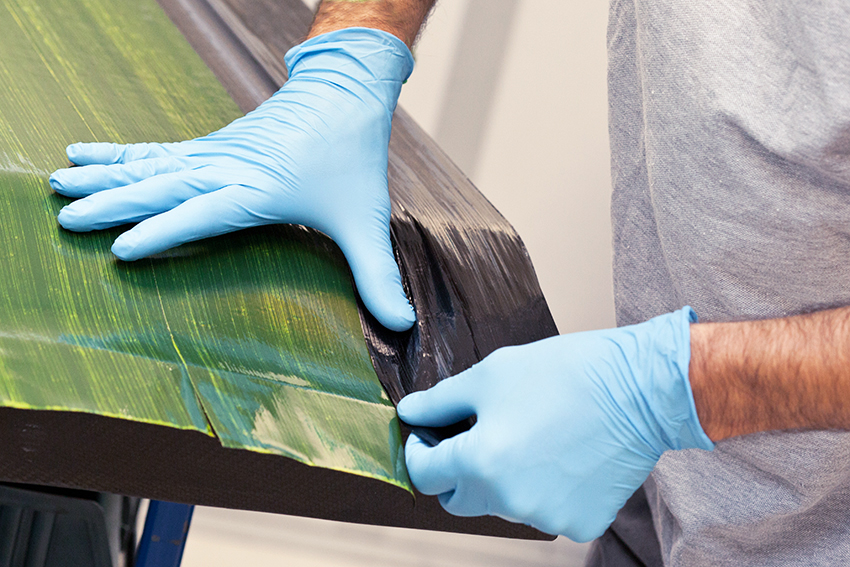

LAMINAZIONE

Oltre 70 metri quadrati ospitano le Clean Rooms a clima controllato e costante di 20°, rigorosamente monitorate e sanificate per evitare la contaminazione del carbonio durante questa fase di lavorazioni compositi speciali. L’esperienza e la manualità degli addetti a questa fase è fondamentale perché qui, con maestria, vengono posizionate le pelli di materiale negli stampi seguendo il plybook ovvero il manuale operativo per stendere gli incroci di fibre e ottenere la massima resistenza pur rimanendo nei range di peso indicati nel progetto.

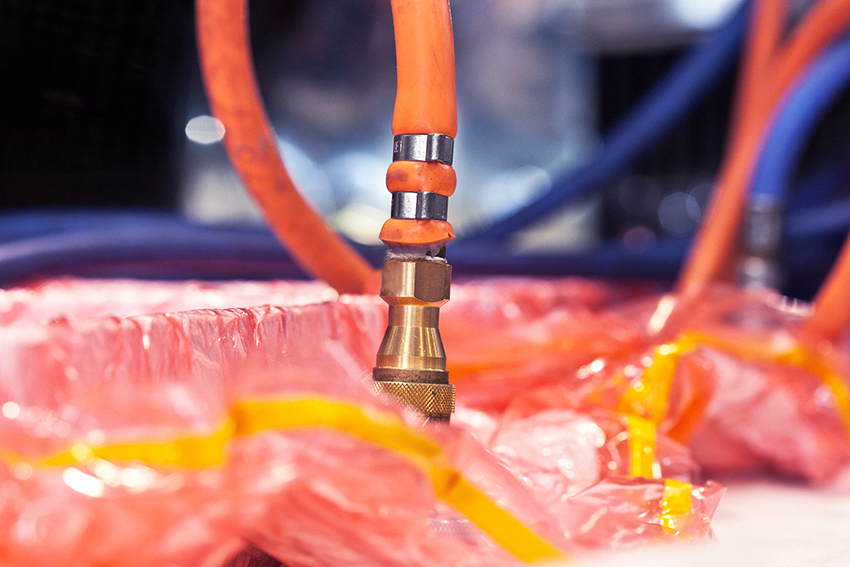

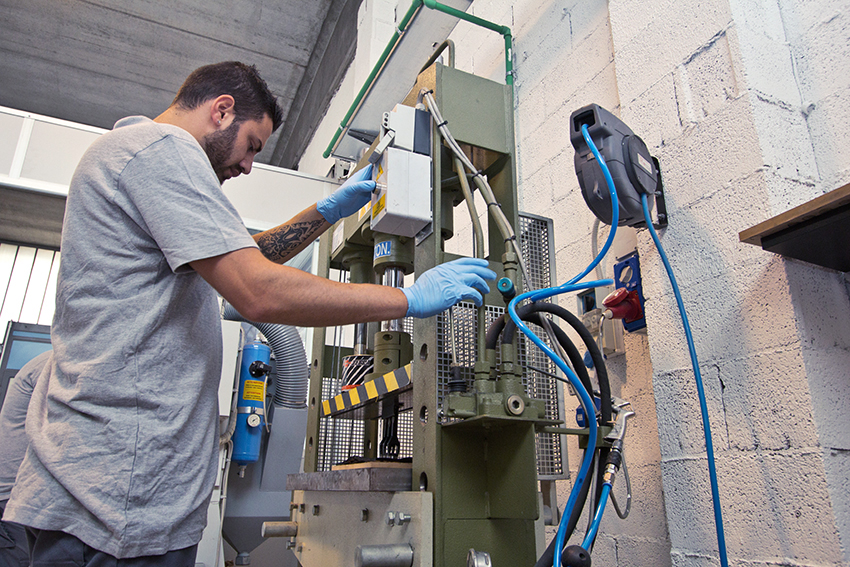

FORNI E AUTOCLAVI

E’ la fase di cottura e stabilizzazione del materiale che, in condizioni particolari di pressione e temperatura, modifica la sua struttura acquistando l’elevata rigidità tipica del carbonio. Le attrezzature all’avanguardia sono certamente una delle chiavi del successo e della crescita di G&G Compositi ma anche in questa fase l’intervento umano consente di ottimizzare al meglio la chiusura dei sacchi permettendo a tutte le parti di aderire perfettamente.

Autoclavi

- n.1 autoclave Maroso dimensioni 1000X2000 con 7 attacchi per la depressione munita di disco di controllo del ciclo

- n.1 autoclave Maroso dimensioni 1200X3000 con 10 attacchi per la depressione munita di disco di controllo del ciclo

Forni

- n.1 forno dimensioni 3000×3500 temperatura massima 140° munita di pompa per la depressione

- n.1 forno dimensioni 1000×1000 temperatura massima 180°

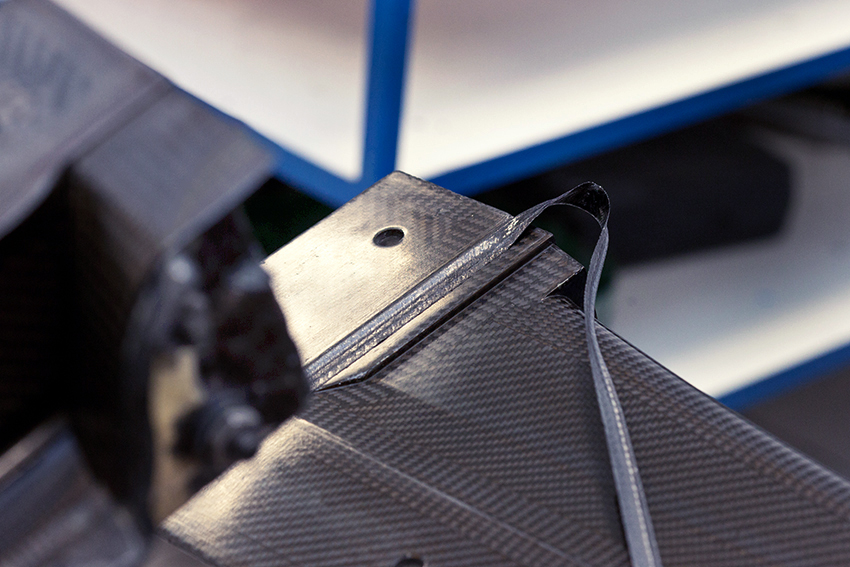

FINITURA

Estratto dallo stampo, il pezzo, passa al reparto di finitura dove si svolge una fase di lavorazione del carbonio particolarmente delicata. E’ il momento in cui la qualità è controllata accuratamente e precede una accurata fase di finitura manuale e di preparazione alla verniciatura (unico processo esterno all’azienda). Durante la finitura, oltre alle fasi di valorizzazione del prodotto, vengono anche eseguite in un reparto dedicato tutte le operazioni di incollaggio ed assemblaggio dei pezzi particolarmente complessi.

CONTROLLO QUALITA’

Il controllo qualità avviene più volte durante l’intero ciclo di produzione. Nella fase finale il prodotto subisce l’ultima verifica per garantire che le caratteristiche del prodotto rientrino nei rigidi parametri di peso e di finitura. La verifica del pezzo viene anche effettuata attraverso un innovativo braccio di misura CAM 2 in grado di eseguire la verifica del pezzo per contatto o scansione laser e di emettere istantaneamente un certificato di conformità di tutti i parametri secondo le procedure ISO 9001.